요약

본 기술은 Ag/Pd 분말을 포함하는 발열 조성물을 이용하여 면상 발열체를 제조하는 것을 목표로 합니다. 이를 통해 고온에서 신속하고 균일한 가열이 가능하며, 고체산화물 연료전지에 적용 시 초기 가열시간을 줄이고 경제적 손실을 줄일 수 있습니다. 또한, 본 발명은 무게와 부피가 감소하여 소형장치에 적용될 수 있습니다. 이는 에너지 분야의 기술 발전과 산업 경쟁력 향상에 기여할 것으로 기대됩니다.

기본 정보

•

특허명: 고체산화물 연료전지 근접 가열을 위한 발열 조성물, 이를 포함하는 면상 발열체 및 이의 제조방법

•

대표 발명자: 명재하 교수

•

출원번호: 10-2023-0064889

발명의 배경 및 필요성

기술의 배경

•

연료전지는 연료를 산화시킬 때 발생하는 화학에너지를 직접 전기에너지로 바꾸는 장치임

•

고체 산화물 연료전지(SOFC)는 전극과 전해질이 모두 고체로 이루어져 안정성이 높음

•

SOFC는 수소뿐만 아니라 가스와 같은 다양한 연료를 직접 전기로 만들 수 있고, 전기를 이용한 전해반응을 통해 연료를 생산할 수 있어 친환경 미래에너지원으로 주목받고 있음

•

그러나 SOFC의 전극과 전해질이 고체산화물로 만들어졌기 때문에 충분한 이온전도도 확보 및 전기를 생성하는 반응을 위해서는 높은 온도를 필요로 함

기술의 필요성

•

일반적으로 500℃ 내지 900℃의 고온에서 작동하는 연료전지는 초기작동 시 가열장치를 필요로 함

•

현재 연료전지 모듈 및 평가장비의 가열장치로 주로 사용되고 있는 전기로는 연료전지 시스템에서 50% 이상 부피를 차지하고 있음

•

이에 가열장치를 사용하지 않고 연료의 연소열을 이용하여 작동하는 Direct Flame SOFC가 연구되고 있지만 온도편차를 제어하기가 어렵다는 한계가 있음

•

따라서 최근에는, 외부 전류에 의한 전기적 저항을 통해 발열하는 면상발열체를 SOFC에 적용하여 연료전지 시스템의 부피를 최소화하고 안정적으로 가열시키기 위한 연구가 계속되고 있음

•

하지만, 현재까지 연구된 SOFC용 면상발열체들은 고체산화물 연료전지의 주 작동온도인500℃ 이상으로 가열할 경우 전극 및 기판 파손, 열화 등이 발생하여 안정적인 가열이 어렵고 특히 고온 가열에 따라 전극산화에 의한 열화와 기판과의 열팽창 계수차이에 의한 전극-기판 파손이 나타난다는 한계가 있음

•

본 발명은 상술한 바와 같은 종래 기술상의 제반 문제점들을 감안하여 이를 해결하고자 창출된 것으로, Ag 와 Pd를 최적의 중량비로 혼합하여 열효율 및 열전달속도가 우수한 발열 조성물을 제조하고, 면상발열체와 기판(분리판) 사이에 절연층을 코팅하여 전극 및 기판의 파손 및 열화를 방지하고 고온에서 신속하고 균일한 가열이 가능한 면상 발열체를 제공하는 것에 목적이 있음

구현방법

기술의 원리

•

본 기술은 Ag/Pd 분말을 포함하는 발열 조성물을 이용하여 면상 발열체를 제조하는 것을 목표로 함.

•

발열 조성물은 Ag/Pd 분말, 산화물, 바인더, 분산제, 분산매를 포함하며, 이들의 조합과 비율에 따라 발열 조성물의 특성이 결정됨.

•

면상 발열체는 발열 조성물로부터 형성된 발열층을 포함하며, 발열층의 저항은 발열 조성물에 포함된 Ag/Pd의 조성 및 인쇄 패턴을 통해 제어 가능.

구체적인 구현 방법

•

Ag/Pd 분말, BaTiO3, 에틸 셀룰로오스, 포스페이트계 블록 공중합체, 부틸 셀로솔브 아세테이트를 이용하여 발열 조성물을 제조.

•

제조한 발열 조성물을 Quartz 기판에 스크린 프린팅하여 발열 조성물을 인쇄.

•

1100도에서 1시간 동안 소성하여 면상 발열체를 제조.

기술의 장점

•

면상 발열체의 발열 특성을 조절 가능.

•

Ag/Pd 분말의 조성 및 분말의 인쇄 패턴에 따라 발열 조성물의 특성을 제어 가능.

•

면상 발열체의 저항을 발열 조성물에 포함된 Ag/Pd의 조성 및 인쇄 패턴을 통해 제어 가능.

•

면상 발열체의 생산 공정이 간단하고 효율적.

실험 및 결과

실험의 목적

•

면상 발열체의 발열 특성을 확인하고, 이를 통해 발열 조성물의 최적의 조성 및 인쇄 패턴을 결정하는 것을 목표로 함.

실험 방법 및 과정

•

면상 발열체에 대해 100V 이하의 저전압 및 100V 이상의 고전압에서 안정성 평가를 진행.

•

가열장치를 이용하여 1분간 인가하여 가열하고, 가열장치를 OFF 하여 1분간 냉각시키기를 반복하면서 표면온도 변화를 분석.

•

발열체의 표면온도는 써머커플과 방사 온도계를 이용하여 측정.

•

가열, 냉각을 100회 반복하면서 안정성 평가를 진행.

실험 결과

•

면상 발열체의 표면온도는 가열 시 820도까지 올라가며, OFF 시 400도까지 냉각됨.

•

가열, 냉각을 100회 반복한 결과, 전극의 단선 현상이 일어나지 않았음.

•

면상 발열체의 안정성이 높아, 100회의 가열 냉각 반복을 달성함.

발명의 활용 방안

고체산화물 연료전지의 가열

•

본 발명은 고체산화물 연료전지의 근접 가열을 위한 발열 조성물, 면상 발열체를 포함한 제품임

•

열효율과 열전달속도가 향상되어 고체산화물 연료전지의 각 스택의 효율적인 가열이 가능함

•

고온에서의 신속하고 균일한 가열이 가능하여 고체산화물 연료전지에 적용 시 초기 가열시간을 줄이고 경제적 손실을 줄일 수 있음

소형장치에의 적용

•

본 발명은 무게와 부피가 감소하여 소형장치에 적용될 수 있음

기대효과

기술적 혁신

•

본 발명은 여러 번의 가열, 냉각 이후에도 전극의 단선이 발생하지 않고 높은 안정성을 보이는 기술적 혁신을 달성함

•

면상 발열체에 인쇄된 발열 조성물 패턴 변화로 부분발열을 최소화하여 안정성이 개선된 것을 확인함

사회적 가치

•

열효율과 열전달속도의 향상으로 고체산화물 연료전지의 각 스택의 효율적인 가열이 가능하여 에너지 효율성을 높일 수 있음

•

고온에서의 신속하고 균일한 가열이 가능하여 고체산화물 연료전지에 적용 시 초기 가열시간을 줄이고 경제적 손실을 줄일 수 있어, 환경적 가치와 경제성을 동시에 추구할 수 있음

장기적인 비전

•

본 발명의 안정성과 효율성, 그리고 소형장치로의 적용 가능성을 통해 에너지 분야의 기술 발전과 산업 경쟁력 향상에 기여할 것으로 기대됨

기술 SWOT 분석

Strengths

고효율 및 고온 가열 가능성

•

Ag/Pd 분말을 이용한 발열 조성물은 고온에서의 신속하고 균일한 가열이 가능하여 고체산화물 연료전지에 적용 시 초기 가열시간을 줄이고 경제적 손실을 줄일 수 있습니다.

소형화 가능성

•

본 기술은 무게와 부피가 감소하여 소형장치에 적용될 수 있습니다.

Weaknesses

제조 과정의 복잡성

•

Ag/Pd 분말의 조성비와 발열 조성물의 인쇄 패턴을 제어하는 과정이 복잡할 수 있습니다.

Opportunities

에너지 효율성 향상

•

열효율과 열전달속도의 향상으로 고체산화물 연료전지의 각 스택의 효율적인 가열이 가능하여 에너지 효율성을 높일 수 있습니다.

환경적 가치 추구

•

고온에서의 신속하고 균일한 가열이 가능하여 고체산화물 연료전지에 적용 시 초기 가열시간을 줄이고 경제적 손실을 줄일 수 있어, 환경적 가치와 경제성을 동시에 추구할 수 있습니다.

Threats

기존 가열장치와의 경쟁

•

기존에 널리 사용되고 있는 전기로와 같은 가열장치와의 경쟁에서 밀릴 수 있습니다.

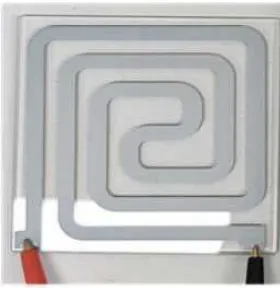

대표도면

인천대학교 산학협력단

(21999) 인천광역시 연수구 갯벌로 27(송도동) INU이노베이션센터 202호

본 메일은 마케팅 활용 동의서에 동의하신 회원님께 전송된 것입니다.

COPYRIGHT (c) 2023 Incheon National University. ALL RIGHT RESERVED.