요약

가스터빈의 효율과 성능을 향상시키기 위해 다공성 냉각 구조물과 3D 프린팅 기술을 결합한 새로운 접근 방식이 제안되었습니다. 이 기술은 고온 환경에서 터빈 부품의 내구성을 강화하고, 냉각 효율을 높여 전체 장치의 성능을 개선하는 것을 목표로 합니다. 복잡한 형태의 냉각 구조물을 정밀하게 제작할 수 있는 3D 프린팅 기술을 활용함으로써, 맞춤형 냉각 솔루션을 제공할 수 있게 되었습니다. 이로 인해 항공우주, 발전, 자동차, 선박 등 다양한 산업 분야에서의 응용 가능성이 확대되며, 성능 개선 및 비용 절감 효과가 기대됩니다.

기본 정보

•

특허명: 다공성 냉각 구조물을 포함하는 터빈 장치 및 이를 위한 다공성 냉각 구조물의 설치 영역 설정 방법

•

대표 발명자: 방민호 교수

•

출원번호: 10-2023-0175257

발명의 배경 및 필요성

가스터빈 기술의 진화

•

가스터빈은 20세기 초반부터 항공기, 발전소, 해양 추진 시스템 등에서 중요한 역할을 담당해왔으며, 기술 발전으로 최대 작동 온도가 상승하고 효율이 향상되었음

•

이로 인해 내구성과 냉각 기술에 대한 요구가 증가하였고, 터빈 블레이드와 베인은 고온 환경에서 작동하면서 고온 가스의 영향으로 재료의 피로도가 증가하고 수명이 단축되는 문제에 직면함

•

니켈 기반 초합금, 필름 냉각, 증기 냉각, 내부 냉각 통로 등 다양한 고온 재료와 냉각 기술이 개발되어 가스터빈 부품의 성능 유지에 기여함

•

가스터빈의 효율과 성능을 더욱 향상시키기 위해서는 기존의 냉각 기술과 재료 과학을 넘어서는 새로운 접근 방식이 필요함

구현방법

기술의 원리 및 구현

•

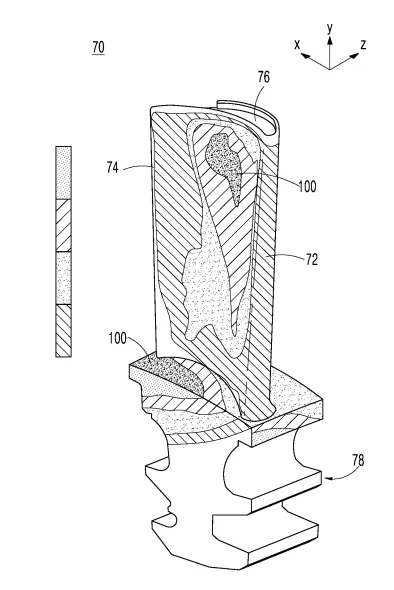

터빈 장치의 특정 부위에 맞춤형으로 설계된 다공성 냉각 구조물을 설치하여 열을 효율적으로 흡수하고, 많은 작은 구멍들을 통해 냉각 유체가 더 많은 표면적과 접촉하게 하여 열 전달을 증진시킴

•

금속 적층 제조(3D 프린팅) 방식을 이용해 고온에 강한 소재로 복잡한 형태의 냉각 구조물을 정밀하게 제작할 수 있음

•

나프탈렌 승화법을 사용하여 냉각할 부품의 열 전달 특성을 연구하고, 어느 부분이 더 많은 냉각을 필요로 하는지 파악한 후, 얻어진 데이터를 바탕으로 터빈 장치의 특정 부분에서 열이 얼마나 효과적으로 전달되는지 분석하여 다공성 냉각 구조물을 설계함

기술의 장점

•

다공성 냉각 구조물을 사용함으로써, 냉각 유체가 더 많은 표면적과 접촉하여 열을 효율적으로 흡수할 수 있게 됨

•

3D 프린팅 기술을 활용하여 복잡한 형태의 냉각 구조물을 정밀하게 제작할 수 있어, 맞춤형 냉각 솔루션을 제공할 수 있음

•

고온 환경에서도 터빈 장치의 냉각 효율을 크게 향상시킬 수 있음

활용 방안 및 기대효과

적용 분야

•

이 발명은 항공기 엔진 터빈, 발전소, 자동차, 선박 등 다양한 열기관에 적용이 가능하며, 고온 환경에서 작동하는 모든 터빈 장치의 부품 내구성 및 효율성을 향상시킬 수 있음.

•

냉각 효율의 향상은 터빈 부품의 경량화 및 복잡한 냉각 구조의 용이한 제작을 가능하게 하여 제조 과정의 유연성을 증가시킴.

기대 효과

•

터빈 부품의 냉각 효율 향상으로 고온 환경에서도 부품의 안정적인 작동 및 성능 유지가 가능해짐.

•

부품 경량화를 통해 전체 터빈 장치의 효율성 증가 및 에너지 소비 감소가 기대됨.

•

다공블록을 포함한 냉각 구조의 도입으로 열로 인한 손상 감소 및 장치의 내구성 향상에 기여함.

•

이 기술의 적용으로 터빈 장치의 설계 및 제조 과정에서 새로운 가능성이 열리며, 항공, 발전, 자동차, 선박 등 다양한 산업 분야에서의 응용으로 성능 개선 및 비용 절감 효과가 기대됨.

시장 동향

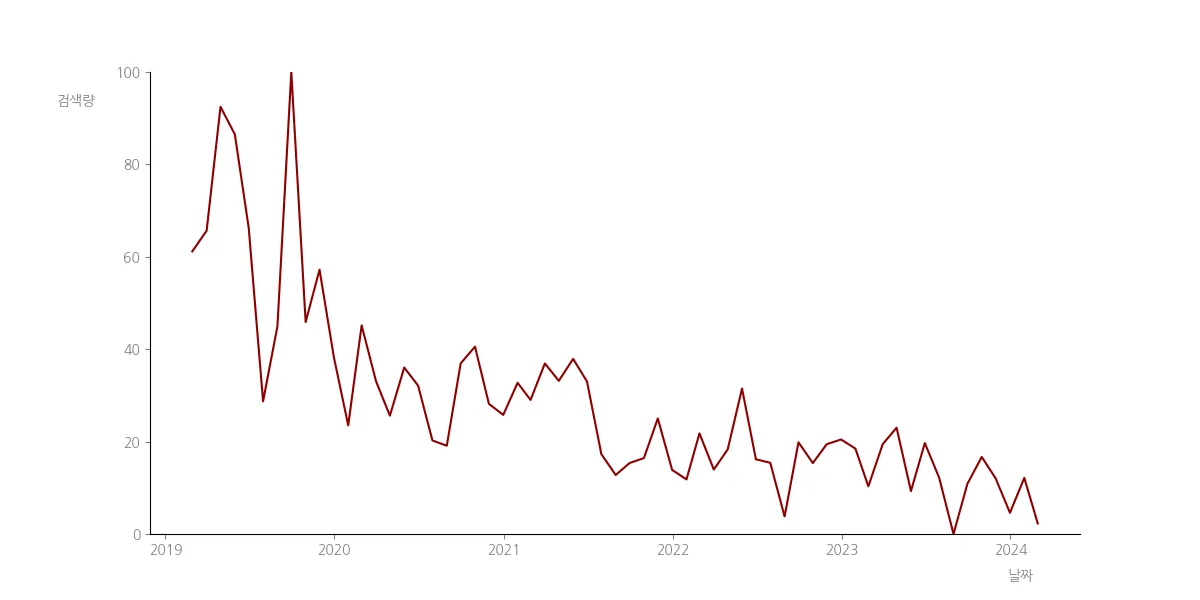

3D 프린팅 시장 동향

기술 SWOT 분석

Strengths

효율적인 열 흡수 및 전달

•

다공성 냉각 구조물을 통해 냉각 유체가 더 많은 표면적과 접촉하여 열을 효율적으로 흡수하고 전달합니다.

3D 프린팅 기술 활용

•

금속 적층 제조(3D 프린팅) 방식을 이용해 복잡한 형태의 냉각 구조물을 정밀하게 제작할 수 있습니다.

고온 환경에서의 성능 유지

•

고온 환경에서도 터빈 장치의 냉각 효율을 크게 향상시킬 수 있습니다.

Weaknesses

제작 비용 증가

•

3D 프린팅과 같은 고급 제조 기술을 사용함으로써 초기 제작 비용이 증가할 수 있습니다.

기술적 복잡성

•

다공성 냉각 구조물의 설계와 제작 과정이 기술적으로 복잡하여 전문 지식이 요구됩니다.

Opportunities

산업 분야의 확장

•

항공기 엔진 터빈, 발전소, 자동차, 선박 등 다양한 열기관에 적용 가능하여 새로운 시장을 개척할 수 있습니다.

에너지 효율성 증가

•

터빈 부품의 냉각 효율 향상으로 에너지 소비 감소 및 전체 장치의 효율성 증가가 기대됩니다.

Threats

기존 기술과의 경쟁

•

기존의 냉각 기술과 재료 과학에 기반한 솔루션과의 경쟁에서 차별화를 확보해야 합니다.

기술적 변화에 대한 적응

•

신속한 기술 발전 속에서 지속적인 연구 개발과 업데이트가 필요하여 지속적인 투자가 요구됩니다.

Summary

Strengths

•

다공성 냉각 구조물과 3D 프린팅 기술을 활용하여 고온 환경에서의 냉각 효율과 터빈 장치의 성능 유지가 가능합니다.

Weaknesses

•

제작 비용 증가와 기술적 복잡성으로 인해 초기 도입이 어려울 수 있습니다.

Opportunities

•

다양한 산업 분야로의 확장과 에너지 효율성 증가로 새로운 시장 개척이 가능합니다.

Threats

•

기존 기술과의 경쟁과 지속적인 기술적 변화에 대한 적응이 필요합니다.

대표도면

인천대학교 산학협력단

(21999) 인천광역시 연수구 갯벌로 27(송도동) INU이노베이션센터 202호

본 메일은 마케팅 활용 동의서에 동의하신 회원님께 전송된 것입니다.

COPYRIGHT (c) 2023 Incheon National University. ALL RIGHT RESERVED.